Prozesse optimieren undBedienfehler vermeiden

Zeit ist Geld – besonders in der Intralogistik. Daher ist es wichtig, die Batterieladeprozesse so optimal wie möglich zu gestalten. Maximiert werden soll dabei die Verfügbarkeit der Flurförderzeuge, die Lebensdauer der oft sehr teuren Batterien und die Sicherheit der Mitarbeiter und -innen.

Prozesse optimieren

Um die Lebensdauer einer Antriebsbatterie zu optimieren, sollten die Ladezyklen möglichst schonend und regelmäßig ausfallen. Bei Bleiakkus können Teil- und Zwischenladungen die Kapazität und Lebenserwartung beeinträchtigen. Trotzdem sind sie in vielen Betrieben an der Tagesordnung: Reicht die Fahrtzeit eines elektrisch angetriebenen Flurförderzeugs nicht für eine komplette Schicht, wird es kurz zwischengeladen und ist schnell wieder einsatzbereit. Langfristig drohen jedoch eine sinkende Verfügbarkeit des Flurförderzeug-Systems und hohe Kosten für die Anschaffung neuer Batterien.

Fronius Batterieladegeräte verfügen über eine Kalenderfunktion, mit welcher der Betreiber eine frei definierbare Stopp-Phase im Gerät hinterlegen kann. In diesem Zeitraum kann keine Ladung gestartet werden – beispielsweise zwischen Beginn und Ende einer Schicht. Dies verhindert die schädlichen Zwischenladungen und verlängert damit die Lebensdauer der Antriebsbatterien.

Überstunden vor Feiertagen, Spitzen im Auftragseingang oder besonders schwere Lasten? Elektrisch angetriebene Flurförderzeuge müssen an manchen Tagen besonders hohe Leistungen erbringen. Doch was ist, wenn die Kapazität der Antriebsbatterie – und damit die Fahrtzeit – nicht ausreicht? Ohne die Möglichkeit einer schnellen und unkomplizierten Zwischenladung verliert das Flurförderzeug-System rasch an Effizienz, der Durchsatz in der Intralogistik sinkt.

Fronius-Batterieladegeräte bieten dem Betreiber die Möglichkeit, einfach und gezielt Zwischenladungen vorzunehmen. Die Geräte verfügen dafür über eine intuitive Kennlinien-Einstellung. Per Knopfdruck kann der Anwender zwischen den verschiedenen Lademodi wechseln – und beispielsweise eine spezielle Kennlinie für eine Zwischenladung auswählen. Dies verlängert die Fahrtzeiten und erhöht die Effizienz.

Weihnachtsgeschäft, Erntezeit, Produktionsspitzen: Saisonale Schwankungen in der Auslastung der Intralogistik gibt es quer durch sämtliche Branchen. Auch die Antriebsbatterien der Flurförderzeuge werden dadurch unterschiedlich stark beansprucht. Diesen Veränderungen passen sich viele Batterieladesysteme jedoch nicht an – mit schwerwiegenden Folgen für die Batterien.

Ist die Ladetechnik auf maximalen Einsatz ausgelegt, bedeutet das Stress für die Antriebsbatterie: Ladezeiten sind unnötig kurz, die Batterietemperatur steigt gefährlich an, und die Lebensdauer sinkt. Geht das Ladegerät jedoch vom Normalbetrieb aus, sind bei Produktionsspitzen die Ladezeiten zu lang und die Batterie wird nicht komplett geladen. Zeitaufwändige Batteriewechsel oder Zwischenladungen sind dadurch erforderlich, die Verfügbarkeit des Flurförderzeug-Systems sinkt.

Fronius Batterieladegeräte lassen sich per Display und Tastenfelder mühelos an verschiedene Anwendungsszenarien anpassen. Die optimale und wirtschaftlichste Ladung der Batterie ist damit stets sichergestellt. Sind bei Produktionsschwankungen besonders kurze Ladezeiten oder Zwischenladungen erforderlich, lassen sich die Geräte bei der Konfiguration auch optional mit einer Elektrolytumwälzung ausstatten. Diese sorgt für eine gleichmäßige Belastung der Platten und damit für eine bestmögliche Kapazitätsauslastung der Batterie.

Fronius-Batterieladegeräte sind auf Wunsch mit Elektrolytumwälzung erhältlich. Diese sorgt für eine gleichmäßige Belastung der Platten und damit für eine optimale Kapazitätsauslastung der Batterie. Mit der Option Air-Puls erreicht man eine Zeitersparnis von bis zu zwei Stunden: Dabei wird die Elektrolytumwälzung durch pneumatische Pumpen angeregt. Diese Lösung ist optimal für Anwendungen, bei denen Zwischenladungen der Batterie erforderlich sind. Wechselbatterien lassen sich damit in den meisten Fällen einsparen.

Zeit ist Geld – besonders in der Intralogistik. Leere Antriebsbatterien für elektrische Flurförderzeuge müssen schnell wieder einsatzbereit sein – oft innerhalb weniger Stunden. Die Standard-Ladezeit beträgt rund acht bis zwölf Stunden, doch das ist vielen Anwendern zu langsam. Die Batteriehersteller reagieren darauf und entwickeln Technologien, die speziell auf Schnellladung in weniger als sieben Stunden ausgelegt sind. Die Beanspruchung beim Ladevorgang ist jedoch besonders hoch: Schnelles Laden bedeutet eine erhebliche Erwärmung und somit Stress für die Batterie. Dies verringert ihre Brauchbarkeitsdauer.

Fronius Batterieladegeräte sorgen mit dem neuartigen Ri-Ladeprozess für eine besonders schonende Ladung und verlängern damit die Brauchbarkeitsdauer der Batterie. Mit ihnen lassen sich auch Ladezeiten von fünf bis sechs Stunden problemlos realisieren. Zudem bieten sie dem Anwender die Möglichkeit, über das Display per Tastensteuerung verschiedene Kennlinien zu hinterlegen. So kann dieser zum Beispiel unter der Woche schnelle Ladevorgänge veranlassen und für das Wochenende eine langsame, schonende Ladung.

Für schnelles Laden empfiehlt Fronius den Einsatz einer Elektrolytumwälzung. Diese ist für alle Selectiva Batterieladegeräte erhältlich. Sie sorgt für eine gleichmäßige Belastung der Platten und damit für eine optimale Kapazitätsauslastung der Batterie. Fronius Ladegeräte verfügen zudem über die Option „temperaturgeführtes Laden“. Der Anwender kann damit Grenzwerte für Höchst- und Mindesttemperatur der Batterie hinterlegen. Nähert sich die Temperatur einem dieser Grenzwerte, gibt das Ladegerät einen Warnhinweis aus. Wird die kritische Temperatur überschritten, stoppt das Gerät den Ladevorgang, um die Batterie nicht zu schädigen. Dies erhöht die Sicherheit beim schnellen Laden, verlängert die Brauchbarkeitsdauer der Batterie und macht das gesamte Flurförderzeug-System somit deutlich wirtschaftlicher.

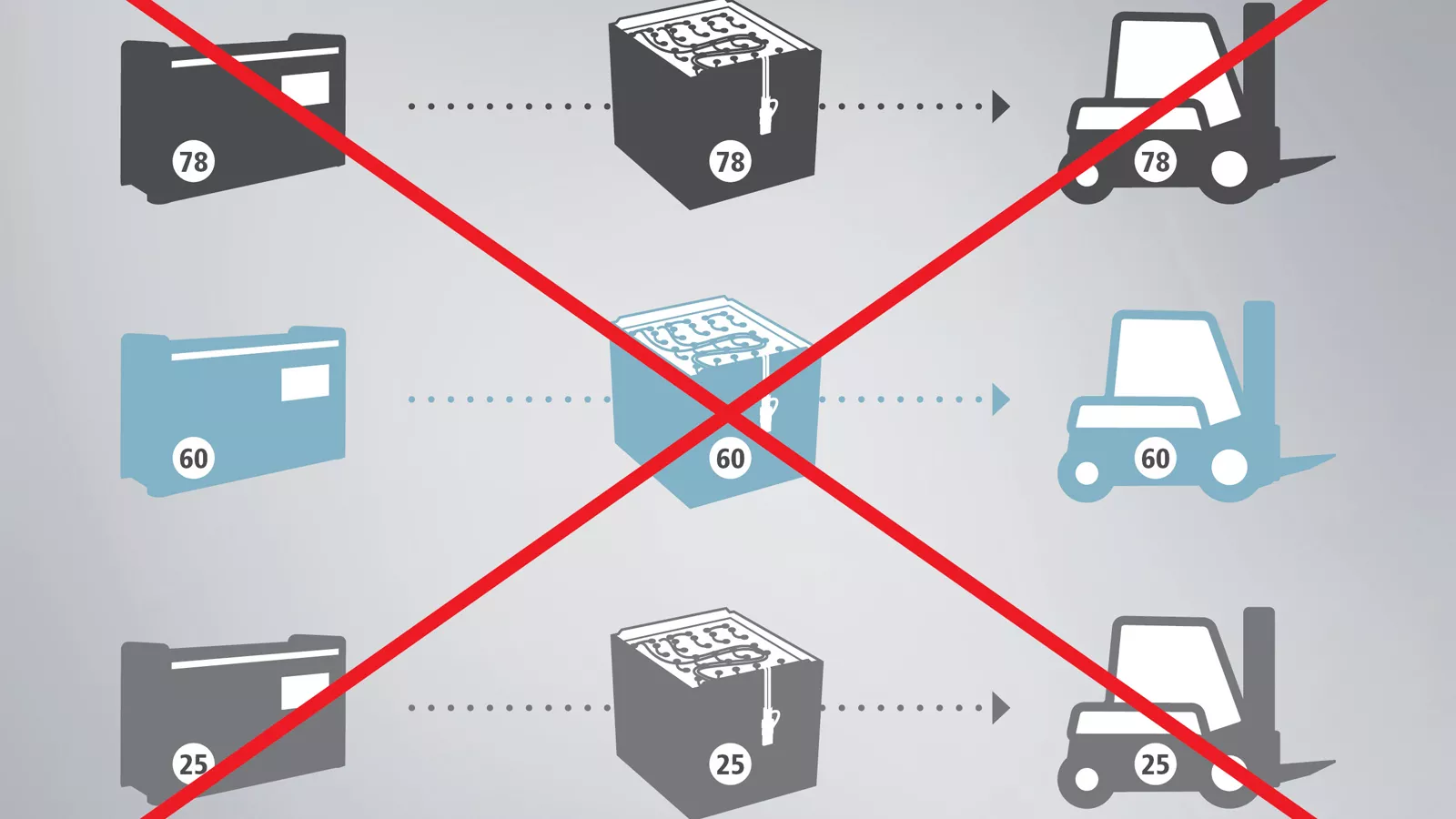

Betreiber haben oft mehrere Arten von elektrisch angetriebenen Flurförderzeugen im Einsatz – und damit auch verschiedene Batterietypen mit unterschiedlicher Spannung und Kapazität. Um diese zu laden, sind für gewöhnlich auch verschiedene Batterieladegeräte vonnöten – und mit ihnen unterschiedliche Ladestecker. Dies erfordert jedoch einigen Aufwand, um einen reibungslosen Betrieb sicherzustellen: Anwender müssen Fahrzeuge, Batterien und Ladegeräte exakt beschriften, damit die Mitarbeiter sie richtig zuordnen können. Zudem müssen die Fahrer der Flurförderzeuge entsprechend geschult werden, damit sie den Umgang mit den verschiedenen Geräte- und Steckersystemen problemlos beherrschen. Bedienfehler können unter anderem zu einer kürzeren Lebensdauer der Batterien und einer geringeren Verfügbarkeit des Flurförderzeug-Systems führen.

Hier kann eine Standardisierung der Batterieladesysteme Abhilfe schaffen. Fronius Selectiva Batterieladegeräte laden flexibel Batterien mit einer Spannung von 24, 48 und 80 Volt. Dank der automatischen Spannungserkennung passt sich die Ladekennlinie immer der angeschlossenen Batterie an. Die Ladegeräte lassen sich außerdem mit allen gängigen Verbindungssteckern kombinieren. Dies vereinfacht den Ladevorgang erheblich: Mitarbeiter können jede Batterie an jedes beliebige Ladegerät anschließen. Umständliche Beschriftungen und aufwändige Schulungen sind damit überflüssig, und Bedienfehler durch die falsche Zuordnung von Batterie und Ladegerät gehören der Vergangenheit an.

Fronius Batterieladegeräte bieten dem Anwender die Möglichkeit, die Inventarnummer im Gerät zu hinterlegen. Bei Bedarf lässt sie sich per Knopfdruck einfach und schnell abrufen und wird im Display angezeigt. Dies erleichtert die Identifikation und verringert den Zeitaufwand bei Wartungen und Reparaturen. Auf Wunsch kann die Inventarnummer auch vor der Auslieferung von Fronius eingespeichert werden, um dem Anwender die Inbetriebnahme zu vereinfachen.

Wir unterstützen Sie Ihre Prozesse zu optimieren

Bedienfehler vermeiden

Betreiber haben oft mehrere Arten von elektrisch angetriebenen Flurförderzeugen im Einsatz – und damit auch verschiedene Batterietypen mit unterschiedlicher Spannung und Kapazität. Um diese zu laden, sind für gewöhnlich auch verschiedene Batterieladegeräte vonnöten, denn nicht jedes Ladegerät ist mit jeder Batterie kompatibel. Dies führt allerdings zu Problemen, wenn ein Mitarbeiter eine Batterie an das falsche Ladegerät anschliesst: Denn der Ladestrom kann in diesem Fall zu stark oder zu schwach sein, oder es wird die falsche Ladekennlinie verwendet. Die Folgen sind eine kürzere Lebensdauer der Batterien und eine geringere Verfügbarkeit der Flurförderzeuge.

Um Fehler bei der Zuordnung zu vermeiden, setzen viele Betreiber auf eine konsequente Beschriftung von Flurförderzeugen, Batterien und Ladegeräten. Dies ist jedoch mit erheblichem Aufwand verbunden. Auch müssen die Mitarbeiter regelmässig geschult werden, um die verschiedenen Batterieladesysteme mühelos bedienen zu können.

Fronius Selectiva Batterieladegeräte laden flexibel Batterien mit Spannungen von zwölf bis 80 Volt. Dank der optional einstellbaren automatischen Spannungserkennung für 24-, 48- und 80-Volt-Batterien passt sich die Ladekennlinie immer der angeschlossenen Batterie an. Bedienfehler durch die falsche Zuordnung von Batterie und Ladegerät gehören damit der Vergangenheit an.

Weiteres Optimierungspotenzial ergibt sich durch die Standardisierung der Ladestecker. Fronius-Batterieladegeräte lassen sich mit allen gängigen Verbindungssteckern kombinieren. Ein unternehmensweites, einheitliches Steckersystem vereinfacht das Handling, indem Mitarbeiter jede Batterie an jedes beliebige Ladegerät anschliessen können. Dies sorgt für schlanke Prozesse und verhindert Schäden an den teuren Antriebsbatterien. Auch die aufwändige Beschriftung von Flurförderzeugen, Batterien und Ladegeräten ist damit nicht mehr nötig.

Fronius Selectiva-Batterieladegeräte sind optional mit einem externen Start/Stopp erhältlich. Dieser unterbricht den Ladevorgang vor dem Abklemmen des Ladesteckers und verhindert damit die gefährliche Funkenbildung. Das Ergebnis: Die Stecker können nicht mehr beschädigt werden. Dies erhöht die Sicherheit beim Batterieladen und die Verfügbarkeit des gesamten Flurförderzeug-Systems.

Fronius Batterieladegeräte lassen sich so einstellen, dass der Ladevorgang automatisch startet, sobald der Mitarbeiter die Batterie an das Gerät anschliesst. Das Drücken der Starttaste ist nicht notwendig. Dadurch ist sichergestellt, dass die Batterie auch tatsächlich aufgeladen wird. Nicht einsatzbereite Batterien aufgrund von Bedienfehlern sind damit ausgeschlossen. Die Verfügbarkeit und Leistung des Flurförderzeug-Systems ist sichergestellt.

Meldet ein Batterieladegerät einen Fehler, den der Mitarbeiter nicht selbst beheben kann, ist eines wichtig: ein kompetenter Ansprechpartner, der die Störung schnell und zuverlässig beseitigt. Diesen zu finden, ist jedoch nicht immer einfach – gerade in grossen Unternehmen sind die Wege oft lang, und nicht jeder Mitarbeiter ist informiert, wer in einem solchen Servicefall zu benachrichtigen ist. Die Folge sind teure Stillstandzeiten und eine geringere Verfügbarkeit des gesamten Flurförderzeug-Systems.

Fronius Batterieladesysteme liefern proaktiv Informationen über das Ladegerät, das Stromnetz und die angeschlossene Batterie. Der Anwender hat die Möglichkeit, einen Text zu hinterlegen, der bei einer Störung angezeigt wird. Dies können die Kontaktdaten eines internen Ansprechpartners oder eines Service-Fachmanns sein. Der Betreiber kann sämtliche Daten selbst eingeben oder auf einen vorkonfigurierten Text zurückgreifen. Tritt an dem Gerät eine Störung auf, wird dem Mitarbeiter zum Beispiel die Telefonnummer oder die E-Mail-Adresse seiner Kontaktperson angezeigt. Er bekommt damit schnell Hilfe und Stillstandzeiten lassen sich deutlich reduzieren.

Die Globalisierung schreitet voran – und die Intralogistik ist ein wesentlicher Treiber. Immer mehr Unternehmen organisieren ihren Informations- und Materialfluss über Standort- und Landesgrenzen hinweg. Dies erfordert jedoch Hard- und Software-Lösungen, die überall auf der Welt verstanden werden – egal ob sich der Bediener in Europa, China, Brasilien oder den USA befindet. Batterieladetechnik für elektrisch angetriebene Flurförderzeuge ist da keine Ausnahme: Anleitungen und Hinweise in der entsprechenden Landessprache helfen dabei, Bedienfehler zu vermeiden, und sorgen so für mehr Sicherheit, Zuverlässigkeit und Verfügbarkeit des gesamten Flurförderzeug-Systems.

Fronius Batterieladegeräte werden standardmässig mit einer Vielzahl von Displaysprachen ausgeliefert, zwischen denen der Anwender einfach und flexibel wechseln kann. Dies erleichtert die Bedienung. Fronius-Ladegeräte eignen sich auch als standortübergreifende Standardlösung für international tätige Unternehmen: Ein einheitliches, unternehmensweites Ladesystem sorgt für mehr Transparenz und senkt die Fehlerquote – für eine sichere und effiziente Intralogistik.

Betreiber grosser Flurförderzeug-Flotten stehen bei der Inbetriebnahme von Batterieladegeräten oft vor der Herausforderung, jedes einzelne mühsam zu konfigurieren. Das kostet wertvolle Zeit und birgt das Risiko von Einstellungsfehlern.

Fronius Batterieladegeräte verfügen über eine USB-Schnittstelle, mit der sich sämtliche Einstellungen mühelos von Gerät zu Gerät übertragen lassen. Gemeinsam mit dem Anwender nehmen Fronius-Spezialisten bei der Inbetriebnahme die Konfiguration eines Ladegeräts vor oder stellen die benötigten Daten per E-Mail bereit. Per USB-Stick werden diese in kürzester Zeit auf alle anderen Geräte kopiert. Dies sorgt bei der Inbetriebnahme oder bei veränderten Kundenanforderungen für eine bequeme, einheitliche Programmierung und spart sehr viel Zeit. Das minimiert Bedienfehler und sorgt für eine sichere und zuverlässige Ladetechnik.

Auf Wunsch liefert Fronius die Ladegeräte auch mit kundenspezifischen Werkseinstellungen. Das gewünschte Setting wird dazu bereits in der Produktion vorgenommen. Der Anwender erhält sämtliche Geräte vorkonfiguriert und einsatzbereit, ohne weiteren Aufwand bei der Inbetriebnahme.